КОЛЕСНЫЕ ПАРЫ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520ММ

Руководство по эксплуатации, техническому обслуживанию и ремонту

КМБШ.667120.001РЭ

|

Содержание

|

|

|

1 Эксплуатация и техническое обслуживание |

|

|

1.1 |

Общие требования |

|

1.2 |

Использование по назначению |

|

|

1.2.1 Условия эксплуатации |

|

|

1.2.2 Подготовка колесных пар к использованию |

|

1.3 |

Техническое обслуживание |

|

|

1.3.1 Общие сведения |

|

|

1.3.2 Меры безопасности |

|

|

1.3.3 Порядок осмотра колесных пар |

|

|

1.3.4 Обточка бандажей колесных пар без выкатки из-под ТПС |

|

|

1.3.5 Обыкновенное освидетельствование |

|

2 |

Полное освидетельствование и ремонт колесных пар |

|

2.1 |

Полное освидетельствование колесных пар |

|

2.2 |

Организация ремонта |

|

2.3 |

Ремонт |

|

|

2.3.1 Общие требования |

|

|

2.3.2 Ремонт без замены составных частей |

|

|

2.3.3 Ремонт с заменой составных частей |

|

2.4 |

Замена составных частей колесной пары |

|

|

2.4.1 Общие требования |

|

|

2.4.2 Замена бандажей |

|

|

2.4.3 Ремонт составных частей |

|

2.5 |

Сборка |

|

|

2.5.1 Общие требования |

|

|

2.5.2 Прессовый метод сборки колесных пар |

|

|

2.5.3 Тепловой метод сборки колесных пар |

|

2.6 |

Обточка бандажей, ободьев цельнокатаных колес |

|

2.7 |

Балансировка колесной пары |

|

2.8 |

Приемка колесных пар после ремонта |

|

2.9 |

Маркировка и клеймение колесных пар и их составных частей |

|

2.10 |

Окраска |

|

2.11 |

Хранение, консервация, транспортирование и утилизация |

|

|

2.11.1 Условия и правила хранения |

|

|

2.11.2 Консервация |

|

|

2.11.3 Транспортирование |

|

|

2.11.4 Утилизация |

|

|

|

|

Приложения |

|

|

Приложение Б Дефекты колесных пар и их составных частей |

|

|

Приложение В Перечень технологического оборудования и средств контроля для осмотра и обыкновенного освидетельствования колесных пар |

|

|

Приложение Г Профили бандажей (ободьев) колес, применяемые для ТПС |

|

|

Приложение Д Перечень технологического оборудования и средств контроля для полного освидетельствования и ремонта колесных пар |

|

|

Приложение Е Формуляры колесной пары и большого зубчатого колеса |

|

|

Приложение Ж Перечень номеров, присвоенных предприятиям промышленности, заводам и депо ОАО «РЖД» для клеймения колесных пар и их составных частей |

|

|

Ссылочные

нормативные документы |

|

Настоящее руководство предназначено для использования при проведении технического обслуживания, включая обыкновенное освидетельствование, полного освидетельствования и ремонта колесных пар локомотивов и моторвагонного подвижного состава (МВПС), эксплуатируемых на железных дорогах колеи 1520 мм с установленными скоростями движения до 200 км/ч.Локомотивы и МВПС далее именуются тяговым подвижным составом (ТПС).Настоящее руководство устанавливает объем работ при техническом обслуживании и ремонте колесных пар, нормы и требования, которым должны удовлетворять колесные пары после технического обслуживания, ремонта, обыкновенного и полного освидетельствования. В соответствии с требованиями настоящего руководства разрабатывают технологическую документацию для технического обслуживания, полного освидетельствования и ремонта колесных пар. Настоящее руководство соответствует требованиям Правил, утвержденным МПС России 26.05.2000 № ЦРБ-756, и Инструкции, утвержденной МПС России 19.07.1996 № ЦРБ-393. Настоящее руководство разработано на основе Инструкции, утверждённой МПС России 14.06.1995 № ЦТ‑329. Основные термины, используемые в настоящем руководстве, и их определения приведены в приложении А. 1 Эксплуатация и техническое обслуживание1.1 Общие требования1.1.1 Обозначения комплектов рабочей конструкторской документации (КД) и применяемость колесных пар в составе ТПС приведены в таблице 1. Таблица 1 Обозначения комплектов рабочей конструкторской документации (КД) и применяемость колесных пар в составе ТПС

1.1.2 Техническое обслуживание узлов с подшипниками качения осуществляют в соответствии с требованиями Инструкции, утвержденной МПС России 11.06.1995 № ЦТ-330. 1.2 Использование по назначению 1.2.1 Условия эксплуатации Колесные пары эксплуатируются в составе ТПС на линиях железных дорог колеи 1520 мм в соответствии с Правилами, утвержденными МПС России 26.05.2000 № ЦРБ‑756, и Инструкцией, утвержденной МПС России 19.07.1996 № ЦРБ‑393. 1.2.2 Подготовка колесных пар к использованию Перед использованием колесной пары (подкаткой под ТПС) проводят расконсервацию колесной пары, снимают защитные устройства (в случае их наличия), удаляют антикоррозионный состав и проводят осмотр или обыкновенное освидетельствование в соответствии с подразделами 1.3.3 и 1.3.5. 1.3 Техническое обслуживание 1.3.1 Общие сведения 1.3.1.1 Техническое обслуживание заключается в своевременном выполнении комплекса работ по выявлению дефектов, отправке в ремонт колесной пары или её замене, а также обточках бандажей без выкатки колесной пары из-под ТПС. Дефекты колесных пар ТПС и их составных частей приведены в приложении Б. 1.3.1.2 Техническое обслуживание колесных пар выполняют в составе работ по техническому обслуживанию и текущему ремонту ТР‑1, ТР‑2 единицы ТПС. 1.3.1.3 Техническое обслуживание колесных пар проводят в соответствии с настоящим руководством и другой документацией, определяющей объёмы и порядок проведения работ при техническом обслуживании и текущем ремонте ТПС. 1.3.1.4 Для проверки технического состояния колесных пар в эксплуатации проводят их осмотр и измерения геометрических размеров. 1.3.1.5 Эксплуатация колесной пары без оформленного на нее в соответствии с установленными формами формуляра (технического паспорта) и формуляра (технического паспорта) большого зубчатого колеса запрещается. 1.3.2 Меры безопасности Для обеспечения безопасности труда при выполнении операций технического обслуживания следует руководствоваться положениями правил по охране труда ПОТ РО-32-ЦТ-668 и типовых инструкций по охране труда ТОИ Р-32-ЦТ-535, ТОИ Р-32-ЦТ-555, ТОИ Р‑32‑ЦТ‑728, а также местными инструкциями, устанавливающими требования безопасного проведения работ при техническом обслуживании колесных пар ТПС. 1.3.3 Порядок осмотра колесных пар 1.3.3.1 Осмотр колесных пар проводят с целью выявления их неисправностей в следующих случаях: - под ТПС при всех видах его технического обслуживания (ТО) и текущих ремонтах ТР-1, ТР-2 (кроме колесных пар моторных вагонов МВПС, исключая первый текущий ремонт ТР-2 после изготовления); - перед подкаткой колесной пары под ТПС, если после ее формирования или проведения полного освидетельствования прошло не более 2 лет, дату формирования и освидетельствования устанавливают по данным формуляра (технического паспорта) на колесную пару; - под ТПС после схода его с рельсов. 1.3.3.2 Дефекты составных частей и недопустимые значения их параметров, при которых запрещается эксплуатация колесной пары, приведены в таблице 2. Таблица 2 Дефекты составных частей и недопустимые значения их параметров, при которых запрещается эксплуатация колесной пары

Таблица 3 Поправки к значениям толщины гребня при измерении шаблоном УТ‑1, УТ‑1М

1.3.3.3 При техническом обслуживании ТО-1 ТПС выполняют осмотр колесных пар в доступных местах и проверяют отсутствие следующих дефектов, указанных в таблице 2: - визуальным контролем (при необходимости измерением): трещины (пункт 22 таблицы 2), ползуны и выбоины (пункт 6), плены, раздавленности (местное или общее увеличение ширины бандажа, пункт 18), выщербины, раковины и вмятины (пункты 7, 8), навары (пункт 26), кольцевые выработки на поверхности бандажа (пункт 23), сдвиг бандажа (по контрольным отметкам на бандаже и ободе центра, пункты 13.1, 13.2), остроконечный накат на гребне (пункт 16). - ослабление бандажей на ободе колёсного центра (пункт 12) — остукиванием слесарным молотком по поверхности катания; - нагрев буксового узла (пункт 24) — с использованием измерительного прибора или прикосновением тыльной стороной ладони к поверхности буксы над подшипником. 1.3.3.4 Глубину ползуна измеряют при помощи шаблона для измерения толщины бандажа. При отсутствии шаблона (кроме случаев нахождения единицы ТПС на ПТОЛ и в депо) допускается определять глубину ползуна по результатам измерения его длины в соответствии с таблицей 4. Таблица 4 Зависимость длины ползуна от его глубины и диаметра колеса В миллиметрах

1.3.3.5

При обнаружении ползуна в пути следования

вывод ТПС с перегона

осуществляется без отцепки от поезда в соответствии с

требованиями таблицы 5. При обнаружении в пути следования

недопустимых значений дефектов по пунктам 7 — 9 таблицы 2

вывод ТПС с перегона

осуществляется без отцепки от поезда со скоростью следования не

более 15 км/ч и в соответствии с примечанием к таблице 5. Таблица 5 Допускаемые скорости движения при обнаружении ползуна в пути следования

1.3.3.6 При технических обслуживаниях ТО-2 локомотивов и ТО-3 МВПС выполняют осмотр колесных пар (в том числе из смотровой канавы) в объеме осмотра по пункту 1.3.3.3 и дополнительно проводят контроль отсутствия следующих дефектов, указанных в таблице 2: - визуальный контроль: 1) признаков ослабления или сдвига ступиц на оси (пункты 14, 15); 2) протертых мест (пункт 17), плен, следов электроожога (пункт 25) на открытых частях осей; - контроль ослабления бандажного кольца (пункт 19) остукиванием молотком по поверхности бандажного кольца; - контроль нагрева поверхности корпусов моторно-осевых подшипников и опорных подшипников тяговых редукторов (пункт 24) с использованием измерительного прибора или прикосновением тыльной стороной ладони при постановке ТПС на смотровую канаву; - измерение гребней (пункты 1, 2, 3, 4, 5 таблицы 2) и толщины бандажей и ободьев цельнокатаных колес (пункты 20, 21)*. 1.3.3.7 При технических обслуживаниях ТО-3 (кроме МВПС), ТО-4, ТО-5 ТПС выполняют осмотр колесных пар в объеме пункта 1.3.3.6 и дополнительно проводят: - очистку колесной пары в местах контрольных рисок и местах выполнения измерений; - измерение гребней (пункты 1, 2, 3, 4, 5 таблицы 2) и толщины бандажей (пункты 20, 21). 1.3.3.8 При текущих ремонтах ТР-1, ТР-2 ТПС осмотр колесных пар выполняют в объеме, указанном в пункте 1.3.3.7 и дополнительно проводят: - осмотр буксового узла в соответствии с Инструкцией, утвержденной МПС России 11.06.1995 № ЦТ-330; - осмотр зубчатой передачи, если это предусмотрено документацией на текущий ремонт конкретного ТПС. 1.3.3.9 При подкатке под ТПС колесных пар, у которых после их формирования или проведения полного освидетельствования прошло не более 2 лет, объем проверок при осмотре включает: - визуальный контроль: 1) трещин (пункт 22 таблицы 2), выщербин, отколов, раковин, вмятин (пункты 7, 8, 9 таблицы 2) на бандажах и ободьях цельнокатаных колес; 2) трещин в спицах, ступицах, ободьях колесных центров, цельнокатаных колес (пункт 22 таблицы 2); 3) вмятин, раковин, выкрошившихся мест, отколов на поверхности зубьев зубчатых колес (пункты 10, 11 таблицы 2); 4) протертых мест на средней части оси (пункт 17 таблицы 2); 5) сдвиг бандажа (по контрольным отметкам на бандаже и ободе центра, пункты 13.1, 13.2 таблицы 2) - контроль ослабления бандажей на ободе колёсного центра (пункт 12 таблицы 2) остукиванием молотком по поверхности катания; - контроль ослабления бандажного кольца (пункт 19 таблицы 2) остукиванием молотком по поверхности бандажного кольца; - измерение гребней (пункты 1, 2, 3, 4, 5 таблицы 2) и толщины бандажей (пункты 20, 21 таблицы 2). 1.3.3.10 После схода ТПС с рельсов выполняют осмотр колесных пар из канавы, а при её отсутствии путём передвижения ТПС обеспечивают возможность осмотра колёсной пары по всему кругу катания. В журнале технического состояния локомотива и МВПС формы ТУ-152 должна быть сделана отметка об осмотре колесной пары. 1.3.3.11 Измерение гребней и толщины бандажей проводят на техническом обслуживании ТО-3, ТО-4, ТО-5 и текущих ремонтах ТПС, но не реже, чем один раз в 30 суток. Результаты измерений следует заносить в карманную книжку обмера бандажей формы ТУ-18 и книгу учета состояния бандажей формы ТУ-17. Примечание – При эксплуатации ТПС на удлиненных плечах результаты обмера бандажей записывают в журнал технического состояния локомотива и МВПС формы ТУ-152 с передачей результатов измерений в депо приписки. 1.3.3.12 Описание дефектов колесной пары и ее составных частей, обнаруженных при осмотре колесных пар под ТПС после схода с рельсов, при технических обслуживаниях ТО‑1 и ТО‑2 фиксируют в журнале технического состояния локомотива и МВПС формы ТУ-152, а при ТО-2 – также в журнале регистрации локомотивов, прошедших ТО-2. Описание дефектов колесной пары и ее составных частей, обнаруженных при осмотре колесных пар при технических обслуживаниях ТО‑3, ТО-5, текущих ремонтах ТР-1, ТР-2 (пункт 1.3.3.8) и после схода с рельсов (пункт 1.3.3.10) фиксируют в книге записи ремонта локомотивов и МВПС формы ТУ-28. 1.3.3.13 Средства контроля для проведения осмотра колесных пар приведены в приложении В. Рекомендуется при проведении осмотра колесных пар использовать автоматизированные системы контроля, допущенные к применению в установленном порядке. 1.3.4 Обточка бандажей колесных пар без выкатки из-под ТПС 1.3.4.1 В случае выявления отклонений размеров и параметров колеса от допускаемых значений по таблице 2 (пункты с 1 по 10, 26) производится обточка бандажей колесных пар без выкатки из-под ТПС. Обточку бандажей без выкатки осуществляют на техническом обслуживании ТО-4 или совмещают с техническим обслуживанием ТО-3, текущими ремонтами ТР-1, ТР-2 (для колесных пар с подшипниками фирмы «Тимкен» — также с текущим ремонтом ТР-3). 1.3.4.2 Бандажи, как правило, обтачивают по тому же профилю, по которому обтачивались бандажи данной единицы ТПС ранее. Допускается обтачивать бандаж по одному из профилей, приведенных в приложении Г. В журнале технического состояния локомотива и МВПС формы ТУ-152 должна быть сделана отметка о виде профиля, по которому производилась обточка. 1.3.4.3 Требования к размерам и значениям параметров после обточки бандажей колесных пар без выкатки приведены в таблице 6. Таблица 6 Требования к размерам и значениям параметров бандажей колесных пар после обточки без выкатки

1.3.5 Обыкновенное освидетельствование колесных пар 1.3.5.1 Обыкновенное освидетельствование колесных пар проводят работники, аттестованные и получившие удостоверение на право проведения этих работ. 1.3.5.2 Обыкновенное освидетельствование колесных пар проводят: - при всех случаях их подкатки под ТПС в депо, за исключением подкатки под ТПС колесной пары, если после ее формирования или проведения полного освидетельствования прошло более 2 лет. При этом дату формирования и освидетельствования устанавливают по данным формуляра (технического паспорта) на колесную пару; - после крушения, аварии и схода с рельсов при скорости более 10 км/ч, если при осмотре не выявились повреждения составных частей колесной пары, требующие их замены; - для моторных вагонов МВПС при ТР-2. 1.3.5.3 Перед обыкновенным освидетельствованием колесной пары проводят очистку её от грязи, смазки или обмывку в моечной машине. Обыкновенное освидетельствование включает контроль возможных дефектов в соответствии с таблицей 7. Таблица 7 Контроль дефектов при обыкновенном освидетельствовании колесных пар

1.3.5.4 Допускаемые значения параметров колесной пары, контролируемых при обыкновенном освидетельствовании, приведены в таблице 8. Таблица 8 Параметры колесной пары, контролируемые при обыкновенном освидетельствовании В миллиметрах

1.3.5.5 При обнаружении дефектов поверхности катания колес, не соответствующих допускаемым значениям параметров по таблицам 7 и 8, производят обточку бандажей по профилю в соответствии с приложением Г. При невозможности устранения дефектов при помощи обточки колесную пару направляют в ремонт. 1.3.5.6 После проведения обыкновенного освидетельствования проводят окраску открытых средней и предподступичных частей оси (в том числе предподступичные и подступичные части оси между лабиринтными кольцами и ступицами колес, а также открытые поверхности оси между колёсными центрами и подшипниковыми узлами осевых редукторов) эмалью черного или темно-серого цвета. После обточки и упрочнения бандажей наносят контрольную полосу шириной 10 мм эмалью зеленого цвета следом за красной полосой по часовой стрелке и в непосредственной близости от нее. 1.3.5.7 Технологическое оборудование и средства контроля для обыкновенного освидетельствования колесных пар приведены в приложении В. 1.3.5.8 Результаты контроля при обыкновенном освидетельствовании заносят в книгу формы ТУ-21 и формуляр (технический паспорт) колесной пары. * Измерения проводят при необходимости с учетом обеспечения требований 1.3.3.11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2 Полное освидетельствование и ремонт колесных пар2.1 Полное освидетельствование колесных пар 2.1.1 Полное освидетельствование колесных пар проводят: - при ремонте с заменой составных частей; - при неясности клейм и знаков последнего полного освидетельствования; - при наличии повреждений колесной пары после крушения, аварии, столкновения или схода ТПС с рельсов, а также любых видимых повреждений, выявленных при осмотре, кроме повреждений, которые могут быть устранены обточкой или шлифовкой (зачисткой). 2.1.2 При полном освидетельствовании колесной пары выполняют все работы, предусмотренные пунктом 1.3.5.3 для обыкновенного освидетельствования, и дополнительно проводят: - очистку колесной пары от краски (на литых необработанных поверхностях колесных центров допускается неполная очистка от краски, не мешающая визуальной проверке наличия трещин); - проверку наличия и ясности установленных клейм и знаков на составных частях колесной пары; - выявление дефектов колесной пары*; - проверку соответствия размеров и параметров составных частей колесной пары требованиям ремонтных чертежей*; - проверку плотности посадки призонных болтов зубчатых колес остукиванием двухсотграммовым молотком по головке болта; - проверку магнитным дефектоскопом призонных болтов зубчатых колес в случае их замены; - УЗД закрытых частей оси (у колесных пар дизель-поездов – только подступичных частей оси); - проверку магнитным дефектоскопом посадочной поверхности бандажа и прижимного бурта после его обжима; - переформирование (выпрессовку оси) с проверкой неразрушающим контролем всех составных частей колесной пары электровоза с удлиненными ступицами колесных центров, если от даты формирования колесной пары или выпрессовки оси прошло более 8 лет; - проверку на сдвиг колесных центров без удлиненных ступиц, если от формирования или выпрессовки оси прошло более 10 лет. По результатам полного освидетельствования осуществляют замену забракованных составных частей и постановку клейм и знаков полного освидетельствования. 2.1.3 Технологическое оборудование и средства контроля для проведения полного освидетельствования колесных пар приведены в приложении Д. 2.1.4 Данные о колесной паре, результатах измерений и проведенном ремонте при полном освидетельствовании заносят в формуляр (технический паспорт) колесной пары и формуляр (технический паспорт) большого зубчатого колеса, а также: - в книгу регистрации освидетельствования колесных пар по единой учетной форме при полном освидетельствовании и переформировании колесной пары; - в технологический (производственный) паспорт при ремонте с заменой составных частей. 2.2 Организация ремонта2.2.1 Колесные пары, отбракованные при осмотре и обыкновенном освидетельствовании, подлежат ремонту. На каждую колесную пару, отправляемую в ремонт или из ремонта отправитель обязан прикреплять металлическую или деревянную планку, с выбитыми на ней или написанными краской наименованием отправителя, пункта назначения и даты отправки. На болт крепления передней крышки правой буксы должна ставиться металлическая пластина с выбитым на ней номером оси (колесной пары). Кроме того, отправитель посылает в пункт назначения колесных пар пересылочную ведомость с указанием результатов дефектации колесной пары и её комплектности, формуляр (технический паспорт) колесной пары и формуляр (технический паспорт) зубчатого колеса. Колесную пару в ремонт принимают в соответствии с пересылочной ведомостью. Колесную пару не принимают в ремонт в случаях: - если отсутствует формуляр (технический паспорт) колесной пары; - если отсутствует формуляр (технический паспорт) зубчатого колеса; - комплектация колесной пары не соответствует пересылочной ведомости. Примечания 1 В случае утери формуляра (технического паспорта) на колесную пару или формуляра (технического паспорта) зубчатого колеса отправитель оформляет их дубликат в соответствии с установленной формой после оформления акта об утере (аннулировании) подлинника формуляра (технического паспорта) колесной пары (зубчатого колеса). 2 При невозможности оформления дубликата формуляра (технического паспорта) в депо приписки, отсутствие его подлинника должно быть отмечено в сопроводительной документации к колесной паре. В таком случае дубликат формуляра (технического паспорта) данной колесной пары (зубчатого колеса) оформляют в подразделении (на предприятии), выполняющем ремонт, по результатам полного освидетельствования. 3 Дубликат формуляра (технического паспорта) колесной пары (зубчатого колеса) должен иметь на титульном листе штамп с текстом «взамен ПОДЛИННИКА». Штамп должен быть высотой 18 мм и длиной 60 мм. Высота букв слова «взамен» - 5 мм, слова «ПОДЛИННИКА» - 7 мм. Правильность оформления дубликата формуляра (технического паспорта) удостоверяется подписями уполномоченных лиц. Подписи размещают на титульном листе дубликата и заверяют печатью подразделения (предприятия) с указанием даты выписки дубликата. 2.2.2 При поступлении колесной пары в цех для производства полного освидетельствования и ремонта проводят следующие работы: - очистку колесной пары от грязи и смазки в моечной машине. При обмывке колесных пар опорные и буксовые роликовые подшипники в целях предупреждения попадания в них моющей жидкости должны быть заполнены консистентной смазкой и защищены предназначенными для этого деталями колесной пары; - сушку колесных пар (рекомендуется – сжатым воздухом); - демонтаж буксовых узлов; - снятие внутренних колец буксовых подшипников и лабиринтных колец; - очистку оси и колёсных центров до металла; - контроль наличия и читаемости клейм в соответствии с подразделом 2.9; - дефектоскопию: 1) магнитным дефектоскопом открытых частей осей, зубьев зубчатых колес, пальцев тягового привода. 2) УЗД удлиненных ступиц колесных центров, закрытых частей осей. - измерение геометрических параметров составных частей колесной пары в соответствии с таблицей 9 для выявления их недопустимых значений. Таблица 9 Параметры составных частей колесной пары, контролируемые при полном освидетельствовании, и их допустимые значения В миллиметрах

- выявление других дефектов колесных пар, их составных частей, и их устранение в соответствии с таблицей 10 Таблица 10 Методы устранения дефектов колесной пары и ее составных частей

2.2.3 Данные о результатах дефектации фиксируют в

учетных документах в соответствии с пунктом 2.1.4. 2.3 Ремонт 2.3.1 Общие требования Ремонт колесной пары проводят по технологической документации, разработанной в соответствии с требованиями настоящего Руководства, и ремонтным чертежам, указанным в таблице 11. Перечень технологического оборудования и средств контроля для проведения ремонта, приведен в приложении Д.

Таблица 11

Обозначения комплектов ремонтных чертежей

2.3.2 Ремонт без замены составных частей 2.3.2.1 При ремонте без замены составных частей производят: - обточку бандажа или обода цельнокатаного колеса по профилю, обточку, шлифовку (при необходимости) и накатку шеек оси по технологической документации в соответствии с ремонтными чертежами; - устранение дефектов осей по пунктам 1.1-1.7, 1.11-1.14, 1.15-1.17, бандажей по пунктам 2.1-2.3, 2.9-2.11, зубчатых колес по пунктам 3.15-3.17, 3.19 таблицы 10; - проверку на сдвиг колесных пар с признаками ослабления посадки колесного центра или цельнокатаного колеса. Проверку на сдвиг колеса (колесного центра) осуществляют на прессе с максимальным усилием, указанным в таблице 12, с записью диаграмм, которые оформляются так же, как и диаграммы запрессовки по пункту 2.5.2.17. Усилие сдвига при этом должно быть направлено от середины оси к ее торцу. 2.3.3 Ремонт с заменой составных частей 2.3.3.1 Ремонт с заменой составных частей включает: замену осей, колесных центров, цельнокатаных колес, бандажей, зубчатых колес или их венцов и других деталей. 2.3.3.2 Прессовые работы при разборке и сборке колесных пар проводят на гидравлическом прессе, оборудованном манометром, предназначенным для контроля усилия, который должен иметь на шкале контрольную черту, показывающую максимально допустимое усилие для пресса. 2.3.3.3 Спрессовка колесных центров может быть выполнена как до, так и после вырезки бандажных колец и снятия бандажей. 2.3.3.4 Спрессовку колесных центров, цельнокатаных колес и зубчатых колес проводят с подачей масла под давлением в маслоподводящую канавку (при ее наличии) до выхода масла из-под ступицы. При распрессовке колесных пар, оси или колесные центры которых годны для дальнейшей работы, запрещается: - наносить удары кувалдой по оси или ступице колеса для получения первоначального сдвига; - проводить расспрессовку осей с шейками под подшипники качения без применения упорных стаканов; - применять упорные стаканы с одним упором в предподступичную часть оси. 2.3.3.5 При распрессовке составных частей колесной пары после тепловой сборки и при отсутствии необходимости переточки их посадочных поверхностей остатки пленки антикоррозионного покрытия должны быть удалены. 2.3.3.6 Все составные части колесной пары подлежат проверке методом УЗД в соответствии с инструкциями ЦТэп-6, ЦТт-18/3, ЦТт-18/4, ЦТэр-13/1, ЦТэр-13/2, ЦТэр-13/3, ЦТрт-17/1, ЦТрм-17/2, ЦТт-36/1, ЦТт-36/2. Кроме того ооси, колесные центры, центры зубчатых колес, зубчатые колеса и венцы проверяют методом магнитной или вихретоковой дефектоскопии в соответствии с инструкциями ЦТт-18/1, ЦТт-18/2. Примечание – При необходимости выпрессовки оси только из одного колеса или колесного центра подступичную часть оси под другим колесом и зубчатым колесом проверяют только УЗД, а свободную подступичную часть оси — методом магнитной дефектоскопии. 2.4 Замена составных частей колесной пары 2.4.1 Общие требования 2.4.1.1 Допускается проводить замену составных частей колесной пары старогодными, новыми или отремонтированными. 2.4.1.2 При замене составных частей в формуляре (техническом паспорте) колесной пары фиксируют новые их номера и дату замены. При замене оси колесной пары оформляют новый формуляр колесной пары согласно приложению Е. 2.4.1.3 Замена всех составных частей колесной пары (осей, колесных центров, бандажей, цельнокатаных колес, зубчатых колес) новыми считается формированием колесной пары. Формирование колесной пары проводят в соответствии с конструкторской документацией, согласованной и утвержденной в установленном порядке. 2.4.2 Замена бандажей 2.4.2.1 Перед снятием бандажа на станке вырезают бандажное кольцо. Снятие бандажа выполняют нагревом бандажа до температуры не более 300 °С. Допускается разрезать бандаж газовой горелкой или распрессовать соединение на специальном стенде. Запрещается применение искусственного охлаждения колесных центров после снятия с них бандажей./font> 2.4.2.2 Размеры и параметры сопрягаемых деталей должны соответствовать, установленным в ремонтных чертежах на них. 2.4.2.3 Непостоянство диаметров в продольных сечениях посадочных поверхностей бандажа и обода колёсного центра должно быть не более 0,1 мм, непостоянство диаметра в поперечных сечениях не более 0,2 мм при посадочных диаметрах бандажа и обода колёсного центра до 1175 мм. В случае конусообразности внутренней поверхности бандажа ее направление должно совпадать с направлением конусообразности цилиндрической поверхности обода колесного центра, причем разница значений отклонений непостоянства диаметров в продольных сечениях бандажа и обода должна быть не более 0,05 мм, а больший натяг на ширине бандажа должен приходиться на его наружную часть. 2.4.2.4 Перед сборкой бандаж должен быть проверен ультразвуковым дефектоскопом в соответствии с действующей документацией. Внутренняя обработанная поверхность нового бандажа должна быть проверена магнитным дефектоскопом. 2.4.2.5 Температура нагрева бандажа перед насадкой на обод колесного центра должна быть от 250 до 300 °С. Допускается насадка бандажа на колесный центр после его напрессовки на ось. Разность температур различных участков бандажа при нагреве допускается не более 50 °С. Контроль температуры осуществляют приборами, позволяющими контролировать ее величину в процессе нагрева, фиксировать на сохраняемом носителе информации график изменения температуры (диаграмму нагрева) бандажа во времени, а также автоматически отключать нагреватель при превышении ее допустимого значения. Диаграммы нагрева бандажей перед насадкой на обод колесного центра хранятся в течение 6 месяцев. 2.4.2.6 Укрепление бандажа на колесном центре выполняется бандажным кольцом из проката по ГОСТ 5267.10. 2.4.2.7 Температура бандажа при заводке бандажного кольца в выточку должна быть не менее 200 °С. Зазор между концами кольца должен быть не более 2,0 мм, при этом допускается отсутствие зазора. 2.4.2.8 После заводки бандажного кольца прижимной бурт бандажа обжимают на прессе с усилием на ролик не более 49·104 Н (50 тс). Калибровку (поверку) манометра пресса проводят не реже одного раза в 6 месяцев. 2.4.2.9 Обжатие бурта бандажа должно быть завершено при его температуре не менее 100 °С. Бандажное кольцо после обжатия бурта должно быть плотно зажато в выточке. 2.4.2.10 Плотность посадки бандажа и обжатия бандажного кольца проверяют по звуку от ударов слесарным молотком после остывания колеса. Удары слесарным молотком производят по поверхности катания и бандажному кольцу не менее чем в трех равноудаленных точках. Глухой звук не допускается. 2.4.2.11 После обжатия прижимного бурта и остывания бандажа прижимной бурт на участке от 25 до 30 мм, считая от торца прижимного бурта, должен быть подвергнут неразрушающему контролю на отсутствие трещин. 2.4.2.12 После обжатия прижимной бурт бандажа должен быть обработан до размеров посадочного диаметра бандажа. 2.4.2.13 Запрещается: - производить насадку бандажа на колесный центр, у которого отверстие ступицы окончательно расточено под запрессовку оси; - производить насадку бандажа на колесный центр вне производственного помещения. - искусственное охлаждение бандажа после обжатия прижимного бурта, а также его перемещение за пределы производственного помещения до тех пор, пока температура бандажа не достигнет температуры воздуха в производственном помещении. 2.4.2.14 Обточку и упрочнение бандажей проводят после их естественного остывания до температуры окружающей среды по технологической документации в соответствии с ремонтными чертежами. 2.4.2.15 Перед и после обточки бандажей выкаченной колесной пары должны быть измерены расстояния от внутренних граней бандажей до галтелей буксовых шеек осей под подшипники качения. Разница этих расстояний допускается не более 2,0 мм. 2.4.2.16 Контрольные отметки на бандаже и ободе колесного центра наносят на одной прямой по радиусу колеса. ККонтрольная отметка на бандаже в виде от 4 до 5 кернов глубиной от 1,5 до 2,0 мм наносят на расстоянии не менее 10 мм от кромки упорного бурта и располагают на длине 24 мм равными интервалами между кернами. Контрольную отметку на ободе колесного центра в виде канавки глубиной до 1,0 мм, наносят притупленным инструментом. На колесных парах со спицевыми центрами контрольные отметки наносят напротив одной из спиц, на колесных парах с двухдисковыми центрами – напротив прилива с заводской маркировкой центра, а на однодисковых центрах – напротив одного из технологических отверстий. В формуляр (технический паспорт) колесной пары записывают значение твердости бандажей, указанное в сертификатах. 2.4.2.17 При замене одного бандажа подборку твердости производят по данным формуляра (технического паспорта) колесной пары и сертификата. В случае отсутствия в формуляре (техническом паспорте) колесной пары данных о твердости незамененного бандажа твердость вновь насаживаемого бандажа должна быть от 285 до 293 единиц НВ. 2.4.3 Ремонт составных частей колесной пары/font> Ремонт составных частей колесной пары проводят по технологической документации и ремонтным чертежам на составные части, утвержденным в установленном порядке. 2.5 Сборка 2.5.1 Общие требования Сборку составных частей колесной пары производят прессовым или тепловым методом. Допускается сборка составных частей одной колесной пары разными методами. 2.5.2 Прессовый метод сборки колесных пар2.5.2.1 Сборку колесных пар прессовым методом производят на специальном гидравлическом прессе, оборудованном регистрирующим устройством для записи диаграммы запрессовки и двумя манометрами. Допускается применение как механического, так и электронного регистрирующего устройства. Для механического регистрирующего устройства погрешность хода диаграммы — не более 2,5 %, толщина линии записи — не более 0,6 мм, ширина диаграммной ленты — не менее 100 мм, масштаб записи по длине должен быть не менее 1:2, а 1,0 мм диаграммы по высоте должен соответствовать усилию не более 25 кН (2,5 тс). Манометр, предназначенный для контроля усилия, должен иметь на шкале контрольную черту, показывающую максимально допустимое усилие для пресса. 2.5.2.2 Один раз в год и во всех случаях неисправности манометры и регистрирующие устройства должны подвергаться поверке в соответствии с установленным порядком. 2.5.2.3 Манометры должны быть опломбированы, регистрирующее устройство заперто и опломбировано. Если конструкция регистрирующего устройства требует установки и снятия диаграммного бланка при каждой запрессовке, такое регистрирующее устройство не пломбируется, но кожух его должен иметь блокировку, исключающую работу пресса при открытом кожухе регистрирующего устройства. 22.5.2.4 У каждого пресса должна быть вывешена таблица перевода показаний манометра на усилие плунжера и таблица допускаемых запрессовочных усилий для колесных пар различных типов. 2.5.2.5 При установке колесных пар на пресс необходимо обеспечить совпадение геометрических осей прессуемых составных частей с геометрической осью плунжера пресса. 2.5.2.6 Вспомогательные приспособления (скобы упорные кольца, стаканы, шайбы), применяемые при прессовых работах, должны находиться в исправном состоянии, их конструкция и размеры — соответствовать типам колесных пар. Поверхность упорных стаканов, соприкасающаяся с плунжером пресса, должна быть сферической. 2.5.2.7 Перед напрессовкой составные части колесных пар подбирают по размерам. Посадочные поверхности ступиц центров (колес) и подступичные части оси очищают и смазывают натуральной олифой по ГОСТ 7931 или термообработанным растительным маслом (льняным по ГОСТ 5791, конопляным по ГОСТ 8989 или подсолнечным по ГОСТ 1129). Допускается применение чистого свиного жира. 2.5.2.8 Запрессовку осей в центры (колеса) и напрессовку зубчатых колес (ступиц зубчатых колес) проводят с усилиями, указанными в таблице 12. Скорость движения плунжера гидравлического пресса при запрессовке не должна превышать 3 мм/с. При обработке заходных частей ступицы и оси, использовании альтернативных смазок по пункту 2.5.2.7 или при изменении механических свойств материала колесного центра, необходимо обеспечить усилия, указанные в таблице 12, путем подбора диапазона рабочего натяга. Таблица 12 Конечные усилия запрессовки при сборке колёсной пары прессовым методом/span>

2.5.2.9 Диаметры посадочных поверхностей оси и отверстия в ступицах центров (колес) при подборе по натягу измеряют в трех сечениях по длине посадки и по двум взаимно перпендикулярным направлениям. /font> 22.5.2.10 В процессе запрессовки проверяют положение составных частей колесной пары относительно середины оси, а после окончания запрессовки –относительно галтелей предподступичных частей или середины оси. Разница расстояний от торцов галтелей предподступичных частей или середины оси до внутренних граней бандажей допускается не более 2 мм. 2.5.2.11 Напрессовка зубчатых колес на удлиненные ступицы центров проводится при помощи упорных муфт, которые должны обеспечивать возможность выхода торца ступицы центра относительно торца ступицы зубчатого колеса в соответствии с требованиями ремонтного чертежа. 2.5.2.12 По форме нормальная диаграмма запрессовки должна иметь плавную нарастающую, несколько выпуклую вверх кривую на всей длине с начала до конца запрессовки в соответствии с рисунком 1.font>

Рисунок 1 - Нормальная форма диаграммы запрессовки оси

Длина диаграммы запрессовки (далее — диаграмма) должна быть не менее 85 % ее теоретической длины. Теоретическая длина диаграммы прессового соединения оси и колеса (центра) колесной пары, мм, может быть определена по формуле: L = (L1 + H)&) i, где L1 — длина контакта ступицы колесного центра с осью, мм; Н — дополнительное продвижение ступицы (если предусмотрено чертежом) после момента полного соприкосновения с осью ее контактирующей поверхности, мм; i — передаточное число привода индикатора (масштаб диаграммы по длине). Не допускается скачкообразное повышение усилия запрессовки без продвижения оси. 2.5.2.13 В зависимости от конструктивных особенностей колесных пар допускаются следующие отклонения от нормальной формы запрессовочной диаграммы: а) в начальной точке диаграммы (зона перехода конической части в цилиндрическую) скачкообразное повышение до 49 кН (5 тс) с последующим горизонтальным участком до 5 % теоретической длины диаграммы в соответствии с рисунком 2;

Рисунок 2 - Диаграммы запрессовки со скачкообразным повышением давления в начале запрессовки и последующим горизонтальным участком, а также скачкообразным давлением в конце запрессовки

б) наличие площадок или впадин на диаграмме в местах расположения выточек масляных канавок на ступицах, при этом количество площадок и впадин должно соответствовать числу выточек в соответствии с рисунком 3;

Рисунок 3 - Диаграммы запрессовки с наличием площадок и впадин в местах расположения выточек масляных канавок на ступице

в) вогнутость диаграммы с непрерывным нарастанием давления при условии, что вся кривая, кроме оговоренных в предыдущем абзаце площадок и впадин, помещается выше прямой, соединяющей начало кривой с точкой, указывающей на данной диаграмме минимально допустимое давление для данного типа оси в соответствии с рисунком 4;

Рисунок 4 -

Диаграммы запрессовки с вогнутостью г) горизонтальная прямая на диаграмме в конце запрессовки на длине, не превышающей 15 % теоретической длины диаграммы, или падение усилия не более 5 % наивысшего усилия запрессовки на длине, не превышающей 10 % теоретической длины диаграммы (рисунки 5 и 6);

Рисунок 5 - Диаграммы запрессовки с

горизонтальной прямой

Рисунок 6 - Диаграммы с падением давления в конце запрессовки &n д) скачкообразное повышение усилия в конце диаграммы, если конструкцией колесной пары или технологией сборки предусмотрена напрессовка до упора в какой-либо элемент (рисунок 2); е) колебание усилия в конце запрессовки с амплитудой не более 3 % наивысшего усилия запрессовки на длине, не превышающей 15 % теоретической длины диаграммы при напрессовке колес с удлиненной ступицей (рисунок 7).

Рисунок 7 - Диаграммы с колебанием усилия в конце запрессовки

2.5.2.14 При определении предельных усилий (максимального и минимального) по диаграмме доверительная граница погрешности измерения не должна быть более 20 кН (2 тс). Повышение усилия в виде скачка в конце диаграммы при определении предельных усилий в расчет не принимается. Если конечное значение усилия запрессовки меньше или больше предельного значения, указанного в таблице 12 на величину до 10 %, в присутствии инспектора-приемщика на заводе или приемщика локомотивов в депо проводят проверку прессовой посадки путем трехкратного приложения контрольной осевой нагрузки с выдержкой не менее 5 с. Для проверки уменьшенного конечного усилия запрессовки, но не более чем на 10 % от минимального значения, контрольная осевая нагрузка должна быть равной 1,2 от фактического усилия запрессовки. Для проверки увеличенного конечного усилия, но не более чем на 10 % от максимального значения, контрольная осевая нагрузка должна соответствовать наибольшему усилию запрессовки по таблице 12. Диаграмма контрольных испытаний прикладывается к соответствующей диаграмме запрессовки. Для упрощения проверки годности диаграмм запрессовки допускается использовать накладной шаблон, изготовленный в соответствии с ТУ 15-12-99. 2.5.2.15 В случае, если при напрессовке колёсного центра (колеса) на ось будет получена неудовлетворительная диаграмма или усилие не будет соответствовать указанному в таблице 12, а также длина диаграммы будет менее 85 % теоретической, колесная пара подлежит забраковке и распрессовке. 2.5.2.16 При напрессовке колёсного центра (колеса) на ось после наплавки внутренней поверхности отверстия ступицы нижний предел усилия для всех типов колесных центров должен быть выше на (98 ± 0,5) кН. 2.5.2.17 На бланке диаграммы, кроме кривой изменения давления, записывают следующие данные: - порядковый номер диаграммы в текущем году; - дата запрессовки; - тип колесной пары; - номер оси; - тип и номер колесного центра, зубчатого колеса; - правый, левый колесный центр; - диаметр подступичной части оси и отверстия ступицы колёсного центра (колеса) с точностью до 0,01 мм; - значение натяга и конечное усилие запрессовки в кН (тс); - с бандажом или без него; - ступица наплавлена или нет; - длина цилиндрической части посадочной поверхности ступицы (длина контакта ступицы с осью). На диаграмме принятой запрессовки делается надпись: «принята»; на непринятой — «брак» с указанием причин брака. На диаграмме забракованной запрессовки должны быть те же данные, что и на принятой. 2.5.2.18 Диаграммы принятых запрессовок, контрольных проверок на сдвиг после приемки колесных пар хранятся в недоступном для неуполномоченных лиц месте, защищенном от разрушающих воздействий в течение 10 лет. Забракованные диаграммы запрессовки – в течение 1 года. 2.5.3 Тепловой метод сборки колесных пар2.5.3.1 Тепловой метод сборки может быть применяют на колесных парах, у которых предусмотрены каналы для подачи масла под давлением в зону соединения оси со ступицей (маслосъем). 2.5.3.2 Сопрягаемые детали должны соответствовать ремонтной документации на них. Диаметры, отклонения от профиля продольного и поперечного сечения и шероховатость поверхностей отверстия ступицы и подступичной части оси должны фиксироваться в технологическом (производственном) паспорте на колесную пару. 2.5.3.3 Сопряжение оси с колёсным центром (колесом) производится в приспособлении, обеспечивающем правильное положение колеса на оси. Значение натяга при посадке колеса или колесного центра должно быть в пределах от 0,85∙10–3 до 1,4∙10–3 диаметра сопрягаемых деталей, при посадке зубчатого колеса – от 0,5∙10–3 до 0,7∙10–3 диаметра сопрягаемых деталей. 2.5.3.4 На подступичную часть оси после окончательной механической обработки (накатывания роликом, шлифовки) и дефектоскопирования должно быть нанесено антикоррозионное покрытие. 2.5.3.5 В качестве антикоррозионного покрытия посадочных поверхностей осей применяют олифу натуральную по ГОСТ 7931, термически обработанные растительные масла font> - подсолнечное по ГОСТ 1129 или льняное по ГОСТ 5791. Допускается использовать другие антикоррозионные покрытия, выдержавшие испытания на устойчивость к фреттинг-коррозии сопрягаемых деталей. 2.5.3.6 Поверхности оси, подлежащие покрытию, предварительно обезжиривают и просушивают. 2.5.3.7 Температура окружающей среды при нанесении покрытия на ось должна быть от 15 до 30 °С. 2.5.3.8 Нанесенное покрытие должно быть высушено в печи с выдержкой от 3,5 до 4 ч при температуре от 130 до 140 °С. Сушка открытым пламенем не допускается. 2.5.3.9 Допускается сушка нанесенного покрытия с использованием тепла колеса (колесного центра) и индукционного нагревателя. Сборку соединения колесо-ось при этом проводят не ранее, чем через 2 ч после нанесения покрытия на ось. В течение времени от 3,5 до 4 ч в зоне соединения колеса с осью необходимо поддерживать температуру от 130 до 140 °С. 2.5.3.10 Процесс сушки нанесенного покрытия проводят с автоматической записью диаграммы контроля температуры сушки. На диаграмме указывают заводской номер оси и дату. Эти данные удостоверяют отметкой службы технического контроля. 2.5.3.11 Допускается в качестве антикоррозионного покрытия использовать лак Ф–40 по ТУ6–06–246. 2.5.3.12 Поверхности осей, подлежащие покрытию, предварительно обезжиривают и просушивают 2.5.3.13 При нанесении покрытия на ось температура окружающей среды должна быть от 15 до 30 °С. 2.5.3.14 Лак Ф-40 наносят на поверхность оси краскораспылителем перед насадкой колеса на ось. 2.5.3.15 Для распыления лака применяют сжатый воздух по ГОСТ 9.010, группа 1. 2.5.3.16 Лак наносят на посадочные поверхности вращающейся в центрах оси при следующих условиях: - давление воздуха в распылителе - от 3×105 до 4×105 Па; - диаметр сопла распылителя - 1,8 мм; - условная вязкость лака Ф-40 - время непрерывного истечения от 12 до 15 c по В3-4 ГОСТ 8420; - число оборотов оси в центрах токарного станка - 100 об/мин, подача - от 10 до 12 мм/об; - расстояние от сопла распылителя до покрываемой поверхности - от 200 до 350 мм; - хлопья лака, образующиеся при его нанесении, не должны попадать на посадочную поверхность; - число проходов распылителя - от 8 до 10. 2.5.3.17 Лак Ф-40 подвергают отвердению при температуре от 160 до 180 °С и выдержке от 1,0 до 1,5 ч при этой температуре. Отвердение лака открытым пламенем не допускается. 2.5.3.18 Допускается отвердение лака с использованием тепла колеса (колесного центра) и индукционного нагревателя. Сборку соединения колесо-ось при этом проводят не ранее, чем через 2 ч после нанесения лака на ось. В течение времени от от 1,0 до 1,5 ч в зоне соединения колеса с осью необходимо поддерживать температуру от 160 до 180 °С. 2.5.3.19 Процесс отвердения лака проводят с автоматической записью диаграммы контроля температуры отвердения. На диаграмме указывают заводской номер оси и дату сборки соединения. 2.5.3.20 После отвердения лака образовавшееся покрытие подлежит осмотру. Покрытие должно быть ровным, гладким. При наличии дефектов (подтеков, несплошностей, засорений, пузырей) покрытие должно быть снято ацетоном и нанесено вновь. Покрытие должно быть светло-коричневого цвета, толщиной от 10 до 25 мкм. 2.5.3.21 При отвердении лака с использованием тепла колеса (колесного центра) осмотр покрытия на наличие подтеков, несплошностей, засорений, пузырей производить сразу после нанесения лака. 2.5.3.22 Детали (колесные центры, составные или цельнокатаные колеса), устанавливаемые на ось колесной пары, кроме зубчатых колес и внутренних колец подшипников, равномерно нагревают до температуры от 240 до 260 °С. Температура нагрева зубчатых колес из легированных сталей должна быть не более 200 °С. Допускается температура нагрева зубчатых колес из стали марки 55 (Ф) не более 260 °С. 2.5.3.23 Нагрев рекомендуется производить специальными индукционными электронагревателями, в электрических печах или газовыми нагревателями, которые должны быть обеспечены автоматическим их отключением по достижении заданной температуры нагрева ступицы колеса и записью температуры нагрева во времени на диаграммной ленте прибора. Температуру измеряют с помощью термопары, помещенной на ступице в отверстие под маслосъем. Температура нагрева под посадку и для полимеризации должна записываться автоматически на протяжении всего процесса. 2.5.3.24 При сборке оси с колёсным центром (колесом) должно обеспечиваться соосное положение сопрягаемых деталей, исключающее возможность повреждения слоя покрытия. 2.5.3.25 Охлаждение колесных пар после сборки должно быть осуществлено естественным путем. 2.5.3.26 Каждую колесную пару проверяют на качество сопряжения оси с колесным центром, цельнокатаным колесом, ступицей зубчатого колеса, зубчатым колесом на гидравлическом прессе путем трехкратного приложения наибольшего осевого усилия, указанного в таблице 12 (допускаемая погрешность ± 2 тс) с выдержкой не менее 5 с, с записью диаграммы. При этом сдвиг оси на ступице не допускается. 2.5.3.27 На бланке диаграммы с записью температуры и проверки на сдвиг соединения колёсного центра (колеса) с осью должны быть записаны следующие данные: - порядковые номера диаграмм в текущем году; - дата тепловой сборки и проверки на сдвиг; - тип колесной пары; - номер оси; - тип и номер колесного центра, зубчатого колеса; - диаметр подступичной части оси и отверстия ступицы колёсного центра (колеса)/span> с точностью до 0,01 мм; - величина натяга и конечное давление в кН (тс); - с бандажом или без него; - ступица наплавлена или нет; - первая или повторная тепловая сборка. На диаграммах температуры и проверки на сдвиг делают надпись «принята», на непринятой – «брак» с указанием причин брака. На забракованной диаграмме должны быть те же данные, что и на принятой. 2.5.3.28 Принятые диаграммы с записью температуры и контрольных проверок на прочность после приемки колесных пар хранить по 2.5.2.18. 2.6 Обточка бандажей, ободьев цельнокатаных колес 2.6.1 Обточку бандажей после их естественного остывания до температуры окружающей среды и ободьев цельнокатаных колес проводят по технологической документации в соответствии с ремонтными чертежами. 2.6.2 Контроль профиля обточки бандажа или обода колеса осуществляют шаблоном, плотно прижатым к внутренней грани бандажа (обода колеса). При этом зазор между профильным шаблоном и поверхностью бандажа (обода колеса) допускается не более 0,5 мм по профилю, 1 мм — по высоте гребня. 2.6.3 Допускаются на обточенном гребне черновины глубиной не более 2 мм, на расстоянии от 10 до 18 мм от вершины гребня. 2.6.4 Допускается производить плазменное упрочнение бандажей в соответствии с инструкциями ТИ 026-01124328 или ТИ 028-01124328. 2.6.5 Обточку бандажей при ремонте проводят по одному из профилей, приведенных в приложении Г. 2.7 Балансировка колесной пары 2.7.1 При ремонте со сменой составных частей (кроме смены бандажей) колесные пары локомотивов с конструкционной скоростью свыше 120 км/ч и МВПС с конструкционной скоростью свыше 130 км/ч должны подвергаться динамической балансировке, кроме колесных пар с вращающимися деталями тягового привода, опирающимися на ось или колеса с возможностью относительного перемещения. Значение динамического дисбаланса колесной пары в плоскости каждого колеса должно быть не более: 12,5 кг×см при скорости движения ТПС от 120 до 160 км/ч; 7,5 кг×см — « — от 160 до 200 км/ч. Допускается для колесных пар МВПС со скоростью движения от 130 до 160 км/ч значение динамического дисбаланса не более 25 кг×см в плоскости каждого колеса. 2.7.2 Для колесных пар с вращающимися деталями тягового привода, опирающимися на ось или колеса с возможностью относительного перемещения, должна производиться статическая балансировка колесных центров. Значение остаточного статического дисбаланса колесных центров тепловоза ТЭП70 должно быть не более 7,5 кг×см. 2.8 Приемка колесных пар после ремонта 2.8.1. Приемку колесной пары и ее составных частей проводят в соответствии с требованиями ремонтных чертежей, настоящего руководства и другой документации по ремонту колесных пар. 2.8.2 При приемке колесной пары должны быть предъявлены: - технологический (производственный) паспорт колесной пары*; - диаграммы запрессовки и нагрева бандажа, а также диаграммы контрольной проверки колеса (колесного центра) на сдвиг (при проведении этой операции); - документы, подтверждающие качество покупных составных частей и заготовок; - оформленные формуляр (технический паспорт) колесной пары и формуляр (технический паспорт) зубчатого колеса. 2.8.3 На принятой колесной паре после полного освидетельствования, а также на принятых отдельных составных частях должны быть поставлены приемочные клейма в соответствии с подразделом 2.9. 2.9 Маркировка и клеймение колесных пар и их составных частей 2.9.1. При ремонте и полном освидетельствовании колесных пар применяются следующие знаки и клейма: - клеймо в форме прямоугольника с закругленными углами, указывающее присвоенный условный номер ремонтному пункту (согласно приложению Ж); - цифры и буквы для обозначения даты (месяца и две последние цифры года) и других данных (цифры и буквы должны быть высотой от 6 до 10 мм, согласно действующим стандартам, техническим условиям и чертежам); - клеймо приемки («Серп и молот») или прямоугольник с номером и серпом и молотом; - клеймо контрольного мастера службы технического контроля (требования к клейму службы технического контроля устанавливаются ремонтным пунктом, производящим ремонт; - клейма в форме круга с буквами, обозначающими метод формирования колесной пары: «Ф» прессовый, «ФТ» тепловой или «ТК», «ТЗ» комбинированный («ТК» - тепловой метод посадки колесных центров или колес, «ТЗ» - тепловой метод посадки зубчатых колес); - клеймо в форме круга с буквой «Б», обозначающее балансировку колесной пары; - клеймо в форме круга с буквой «Д», обозначающее переформирование колесной пары, выпрессовку оси и сборку колесной пары прессовым методом, «ДТ» - тепловым методом, «ДТК» «ДТЗ» - комбинированным методом («ДТК» - тепловой метод посадки колесных центров или колес, «ДТЗ» - тепловой метод посадки зубчатых колес); - клеймо в форме круга с буквами «ЛД», обозначающее перепрессовку левого, с буквами «ПД» - правого колесного центра или цельнокатаного колеса, с буквами «ЛЗД» - левого, с буквами «ПЗД» - правого зубчатого колеса; - клеймо в форме круга с буквами «ЛДТ», обозначающее сборку после распрессовки тепловым методом левого, с буквами «ПДТ» – правого колесного центра или цельнокатаного колеса, с буквами «ЛЗДТ» левого, с буквами «ПЗДТ» - правого зубчатого колеса; - клеймо в форме круга с буквами, обозначающими замену оси на вновь изготовленную и метод формирования колесной пары: «СОФ» – прессовый, «СОФТ» – тепловой или «СОТК», «СОТЗ» – комбинированный («СОТК» – тепловой метод посадки колесных центров или колес, «СОТЗ» – тепловой метод посадки зубчатых колес); - клеймо в форме круга с буквами «СБ», обозначающее замену бандажей; 2.9.2 Составные части колесных пар с несоответствующими знаками клеймения и маркировки в ремонтное производство не допускаются. 2.9.2.1 Необработанные (в черном виде) оси на средней или подступичной части должны иметь знаки и клейма в соответствии с рисунком 8

1 — условный номер предприятия-изготовителя, 2 — месяц (римскими цифрами) и год (две последние цифры изготовления), 3 — номер плавки, 4 — клейма приемки, 5 — порядковый номер оси, 6 — год (две последние цифры)

Рисунок 8 – Знаки и клейма на необработанной оси колесной пары

9.2.2 Окончательно обработанные оси на правом торце должны иметь знаки и клейма в соответствии с рисунками 9, 10, 11

а —тепловоза с наружными буксовыми шейками и торцовым упором скольжения; б — электровоза на подшипниках качения без торцового упора: 1 — условный номер предприятия-изготовителя необработанной оси; 2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси; 3 — порядковый номер оси; 4 — клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось; 5 — условный номер предприятия-изготовителя, обработавшего ось; 6 – клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную («СО»); 7 – условный номер предприятия, производившего сборку колесной пары; 8 – месяц (римскими цифрами) и год (две последние цифры) сборки колесной пары; 9 – клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару; 10 – клеймо балансировки; 11 – клейма переформирования колесной пары; 12 – номер ремонтного пункта, производившего переформирование; 13 – месяц (римскими цифрами) и год (две последние цифры) переформирования; 14 – клейма технического контроля ремонтного пункта и приемщика локомотивов (инспектора-приемщика), принявших колесную пару после переформирования Рисунок 9 – Знаки и клейма на правом торце оси колесной пары

1 – условный номер предприятия-изготовителя необработанной оси; 2 – месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси; 3 – порядковый номер оси; 4 – клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось; 5 – условный номер предприятия-изготовителя, обработавшего ось; 6 – клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную («СО»); 7 – условный номер предприятия, производившего сборку колесной пары; 8 – месяц (римскими цифрами) и год (две последние цифры) сборки колесной пары; 9 – клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару; 10 – клеймо балансировки; 11 – клейма переформирования колесной пары; 12 – номер ремонтного пункта, производившего переформирование; 13 – месяц (римскими цифрами) и год (две последние цифры) переформирования; 14 – клейма технического контроля ремонтного пункта и приемщика локомотивов (инспектора-приемщика), принявших колесную пару после переформирования.

Рисунок 10 –

Знаки и клейма на правом торце оси колесной пары

1 – клеймо технического контроля; 2 – клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось; 3 – условный номер предприятия, производившего обработку оси и перенесшего знаки маркировки; 4 – порядковый номер оси, начинающийся с номера предприятия-изготовителя поковки; 5 – клейма инспектора приемщика; 6 – год (две последние цифры) изготовления; 7 – клейма формирования и балансировки; 8 – условный номер предприятия, сформировавшего колесную пару; 9 – клеймо технического контроля; 10 – дата формирования.

Рисунок 11 – Знаки и клейма на правом торце оси колесной пары МВПС 2.9.2.3 Бандажи на боковой наружной грани должны иметь знаки и клейма в соответствии с рисунком 12

1 – условный номер предприятия изготовителя, 2 – год (две последние цифры) изготовления, 3 – марка бандажа, 4 – номер плавки, 5 – клейма приемки, 6 – порядковый номер бандажа по системе нумерации предприятия-изготовителя. Рисунок – 12 Знаки и клейма на наружной грани бандажа На импортных бандажах наносятся следующие знаки: знак фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При сквозной нумерации плавок (не по годам) год изготовления не наносится. Порядковый номер бандажа отдельными фирмами не наносится. 2.9.2.4 Литые центры на наружной стороне ступицы или диска должны иметь знаки и клейма в соответствии с рисунком 13. Размещение и размеры знаков маркировки – по рабочим чертежам центров. а) б)

а – на дисковом центре, б – на спицевом центре 1 – условный номер предприятия-изготовителя, 2 – год (две последние цифры) изготовления, 3 – порядковый номер центра по системе нумерации предприятия-изготовителя, 4 – обозначение марки стали, 5 – клейма технического контроля предприятия- изготовителя и представителя заказчика

Рисунок 13 – Знаки и клейма на колесном центре

2.9.2.5 Цельнокатаные колеса на наружной боковой поверхности обода должны иметь знаки и клейма в соответствии с рисунком 14

1 – год (две последние цифры) изготовления, 2 – марка стали, 3 – номер плавки, 4 – условный номер предприятия-изготовителя, 5 – клейма технического контроля предприятия-изготовителя и представителя заказчика, 6 – порядковый номер колеса по системе нумерации предприятия-изготовителя 7– дополнительный код, обозначающий собственность колес стран СНГ и Балтии

Рисунок 14 – Знаки и клейма наружной боковой

поверхности 2.9.2.6 Зубчатое колесо или венец ТПС должны иметь знаки и клейма в соответствии с рисунком 15

а — на зубчатом колесе; б — на венце зубчатого колеса 1 – условный номер предприятия-изготовителя, 2 – порядковый номер зубчатого колеса (венца), 3 – марка стали, 4 – номер плавки, 5 – месяц (римскими цифрами) и год (две последние цифры) изготовления, 6 – клейма технического контроля предприятия-изготовителя и представители заказчика, 7 – условный номер предприятия, проводившего установку зубчатого колеса или венца, 8 – месяц (римскими цифрами) и год (две последние цифры) установки, 9 – клейма технического контроля предприятия, проводившего установку Рисунок 15 – Знаки и клейма зубчатого колеса и венца 2.9.3 Перенос знаков и правильность обработки осей в соответствии с технической документацией удостоверяется постановкой клейм контрольного мастера службы технического контроля и инспектора-приемщика (на заводе) («Серп и молот»), мастера колесного цеха и приемщика (в депо) с постановкой условного номера пункта, проводившего обработку. 2.9.4 Новые оси, бандажи, цельнокатаные колеса, центры, венцы и зубчатые колеса, поступающие от заводов-изготовителей без приемочных клейм инспектора-приемщика, а также с неясной маркировкой бракуют. 2.9.5 Сторона колесной пары, на торце оси которой находятся знаки и клейма, относящиеся к изготовителю оси, считается правой. При замене зубчатого колеса или венца на них наносятся знаки и клейма предприятия, производившего замену зубчатого колеса (венца) (рисунок 15, позиции 7 – 9). 2.9.6 При полном освидетельствовании колесных пар на левом торце осей ставятся знаки и клейма в соответствии с рисунком 16. Впереди вышеуказанных клейм при замене бандажа дополнительно ставится клеймо «СБ». При перепрессовке одного из центров (цельнокатаного колеса) — клеймо «ЛД» или «ПД» в зависимости от того, с какой стороны колесной пары перепрессовывался колесный центр или цельнокатаное колесо. При перепрессовке зубчатого колеса – клеймо «ЛЗД» или «ПЗД» - левого или правого зубчатого колеса. При сборке колесной пары тепловым методом после распрессовки - клеймо «ЛДТ» или «ПДТ» - левого или правого колесного центра (цельнокатаного колеса), клеймо «ЛЗДТ» или «ПЗДТ» - левого или правого зубчатого колеса.

1 – место постановки клейм замены бандажей, спрессовки левого или правого центра (цельнокатаного колеса); 2 – условный номер ремонтного пункта; 3 – месяц (римскими цифрами) и год (две последние цифры) проведения полного освидетельствования; 4 – клейма службы технического контроля и приемщика локомотивов (инспектора-приемщика). Рисунок 16 – Знаки и клейма на левом торце оси колесной пары: а — тепловозов с торцовыми упорами качения; б — тепловозов с торцовым упором скольжения; в — электровозов и МВПС на подшипниках качения без торцового упора; 2.9.7 После постановки клейм торцы осей с торцовым упором необходимо обработать. Шероховатость поверхности должна соответствовать Ra не более 1,25 мкм. Запрещается заварка или зачеканка знаков и клейм изготовления оси и формирования колесной пары на правом торце оси. Они должны сохраняться на все время эксплуатации оси для локомотивов. Клейма формирования (переформирования) колесной пары для МВПС и клейма переформирования для локомотивов должны сохраняться до следующего переформирования. При заполнении всех секторов левого торца оси проводится заварка знаков предыдущих полных освидетельствований и после зачистки или механической обработки торец вновь используется для постановки знаков полного освидетельствования колесной пары. При этом сохраняют клеймо последней перепрессовки колесного центра (цельнокатаного колеса). 2.10 Окраска 2.10.1 Колесную пару, принятую после ремонта или полного освидетельствования окрашивают в соответствии с требованиями ремонтных чертежей. 2.10.2 Окрашивание проводят: - открытых средней и предподступичных частей оси (в том числе предподступичные и подступичные части оси между лабиринтными кольцами и ступицами колес, а также открытые поверхности оси между центрами и подшипниковыми узлами осевых редукторов) – эмалью черного или темно-серого цвета. - наружных граней бандажей – эмалью белого цвета. - места соединения внутреннего торца ступицы колесного центра или цельнокатаного колеса с подступичной частью оси у прицепных вагонов МВПС – эмалью белого цвета полосой от 30 до 40 мм шириной. 2.10.3 Наносят контрольные полосы шириной 25 мм: - на бандаже для обозначения места постановки контрольных отметок по всей его толщине – эмалью красного цвета; - на месте соединения ступицы с подступичной частью оси у прицепных вагонов МВПС поперек окрашенного белой эмалью места – эмалью красного цвета; - на ободе центра (в продолжение полосы на бандаже) по всей его толщине – эмалью белого цвета; - при упрочнении бандажей проводят контрольную полосу шириной 10 мм эмалью зеленого цвета следом за красной полосой по часовой стрелке и в непосредственной близости от нее. 2.11 Хранение, консервация, транспортирование и утилизация 2.11.1 Условия и правила хранения 2.11.1.1 Хранение колесных пар осуществляется на приспособленных площадках, которые должны обеспечивать сохранность колесных пар от механических повреждений. 2.11.1.2 При хранении колесных пар места в буксах под установку скоростемеров и других аппаратов должны быть закрыты технологическими заглушками, предупреждающими попадание в буксу влаги, песка, грязи. 2.11.1.3 При длительном хранении колесных пар буксы не реже одного раза в два месяца проворачивают от 5 до 8 оборотов. 2.11.1.4 Колесные пары должны храниться на специальных подставках (рельсах), без касания гребня о подставку. 2.11.1.5 При хранении колесных пар должны быть исключены произвольный перекат и касание колесных пар между собой. Подшипник опоры редуктора должен быть закрыт защитным кожухом. 2.11.1.6 У колесных пар составные части, которые имеют свободу перемещения относительно оси, должны быть закреплены технологическим приспособлением. 2.11.2 Консервация 2.11.2.1 Шейки осей и зубья зубчатых колес покрывают, солидолом жировым по ГОСТ1033, смазкой пушечной по ГОСТ 19537 или другим антикоррозионным составом. Шейки осей и зубья зубчатых колес защищают покрышками — поясами из деревянных планок, нанизанных на проволоку или веревку или прибитых к металлической или киперной ленте. Металлическая лента и гвозди не должны касаться шейки оси. Шейки и зубчатые колеса должны быть обернуты мешковиной или пергамином. 2.11.2.2 Консервация букс колесных пар производится в соответствии с Инструкцией, утвержденной МПС России 11.06.1995 № ЦТ-330. 2.11.2.3 При консервации необходимо: - очистить места консервации от грязи, пыли, песка и ржавчины, обеспечивая установленные требования к поверхностям; - протереть смазываемые места ветошью, смоченной в уайт-спирите (уайт-спирит не должен попадать на поверхности упругих неметаллических деталей) или дизельном топливе; - нанести антикоррозионный состав на поверхности равномерным слоем, применяя деревянные лопаточки, кисти; - контролировать не допустимость в смазке наличия посторонних твердых включений (стружки и др.). 2.11.3 Транспортирование 2.11.3.1 При погрузке на платформу или автомашину колесные пары располагают симметрично, подклинивают деревянными клиньями, прибитыми к доскам-прокладкам, прикрепленным к полу платформы. 2.11.3.2 Колесные пары привязывают к полу отожженной проволокой диаметром 6 мм, обеспечивающей их крепление и исключающей возможные удары колесных пар друг о друга. Не допускается привязывать колесные пары за шейки осей. 2.11.3.3 Подшипник опоры редуктора должен быть закрыт защитным кожухом. 2.11.3.4 Перед транспортировкой шейки осей и зубья зубчатых колес подлежат консервации по подразделу 2.11.2. 2.11.4 Утилизация 2.11.4.1 Прекращение эксплуатации колесной пары и исключение её из инвентаря разрешается производить при необходимости одновременной замены оси и одного колесного центра (цельнокатаного колеса). При этом в установленном порядке составляется акт формы ТУ-120. 2.11.4.2 Колесная пара, исключённая из инвентаря, разбирается. Составные части, пригодные к повторному использованию, применяются при ремонте других колёсных пар. Остальные составные части утилизируются. * При проведении полного освидетельствования без распрессовки составных частей визуальное выявление дефектов и проверку размеров закрытых посадочных поверхностей колесных пар не проводят * При отсутствии технологического паспорта допускается предъявлять учетные документы, в которые внесены данные по операциям при ремонте колесной пары.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Приложение А (справочное) Основные термины, примененные в настоящем руководстве и их определения А.1 техническое обслуживание колесных пар: Комплекс операций или операция по поддержанию работоспособности или исправности колесной пары при использовании по назначению, хранении и транспортировании. [ГОСТ 18322] А.2 ремонт колесных пар: Комплекс операций по восстановлению работоспособности или исправности колесной пары и восстановлению ее ресурса. [ГОСТ 18322] А.3 осмотр колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары, который включает в себя визуальный контроль и измерения геометрических параметров бандажа (обода цельнокатаного колеса), измерения размеров обнаруженных дефектов, проверку посадки бандажа и бандажного кольца остукиванием слесарным молотком, а также проверку нагрева в эксплуатации подшипниковых узлов. А.4 обыкновенное освидетельствование колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары и отдельных ее составных частей, которые выполняются визуально, измерением геометрических параметров и дефектоскопией. А.5 полное освидетельствование колесных пар: Комплекс контрольных операций для определения технического состояния колесной пары и всех ее составных частей, которые выполняются визуально, измерением геометрических параметров и дефектоскопией, а также, при необходимости, проверкой на прессе соединений с натягом и проверкой составных частей после разборки (полной или частичной) колесной пары. А.6 волосовина: Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений и газовых пузырей. [ГОСТ 21014] Примечание - расположение волосовин друг за другом вдоль поверхности считают строчечным расположением. Расположение волосовин, при котором в любом месте их число на площади 50×50 мм превышает 5 штук, считают скученным. А.7 плена: Тонкое местное отслоение металла языкообразной формы, соединенное с основным металлом одной стороной. А.8 раковина: Дефект металлургического происхождения в виде неметаллических включений (песка, шлака) и пустот от усадки металла, выходящих на поверхность катания колеса по мере его износа. А.9 выщербина: Выкрашивание частицы металла на поверхности катания колес (бандажей). А.11 навар: Кольцевые наплывы со смещением металла на поверхности катания колес (бандажей). А.12 ползун (выбоина): Плоское место на поверхности катания. А.13 неисправность, неисправное состояние: Состояние колёсной пары, при котором она не соответствует хотя бы одному из установленных требований. А.14 дефект: Каждое отдельное несоответствие составных частей колёсной пары установленным требованиям, выявленное при её осмотре, освидетельствовании и ремонте. А.15

дефектоскопия: Метод неразрушающего контроля, выявляющий

внутренние и поверхностные дефекты составных частей колесных

пар с помощью дефектоскопов. Приложение Б (справочное) Дефекты колесных пар и их составных частей Б.1 Дефекты колес

Б.2 Дефекты осей

Б.3 Дефекты венцов зубчатых колес

Перечень технологического оборудования и средств контроля для осмотра и обыкновенного освидетельствования и колесных парВ.1 Средства контроля для осмотра колесных пар приведены в таблице В.1 Таблица В.1

В.2 Технологическое оборудование и средства контроля для обыкновенного освидетельствования колесных пар приведены в таблице В.2 Таблица В.2

Приложение

Г Профили бандажей (ободьев) колес, применяемые для ТПС

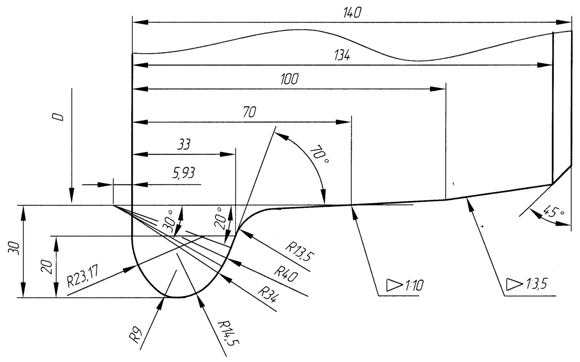

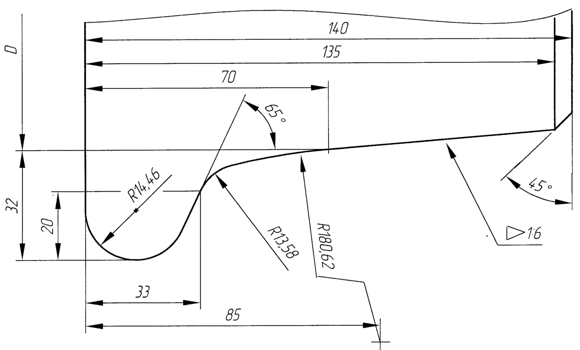

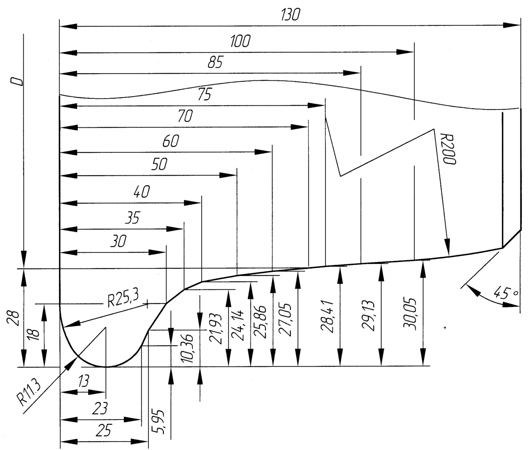

Рисунок Г.1 – профиль бандажа (обода) колеса по ГОСТ 11018 с гребнем толщиной 33 мм для локомотивов (контроль – шаблоном И477.00.01)

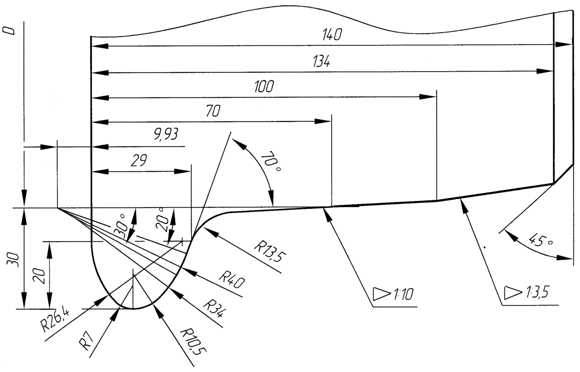

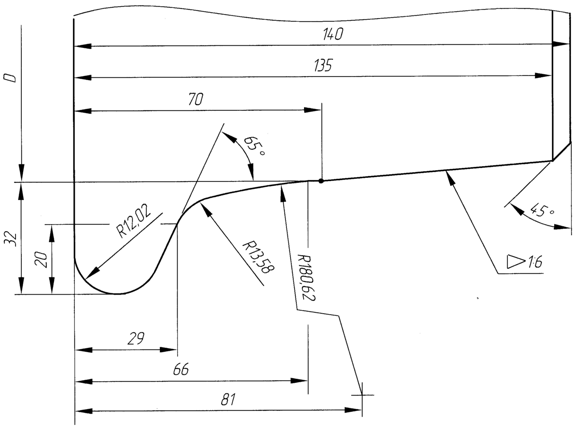

Рисунок Г.2 – профиль бандажа (обода) колеса с гребнем толщиной 29 мм для локомотивов (контроль – шаблоном И718.00.01)

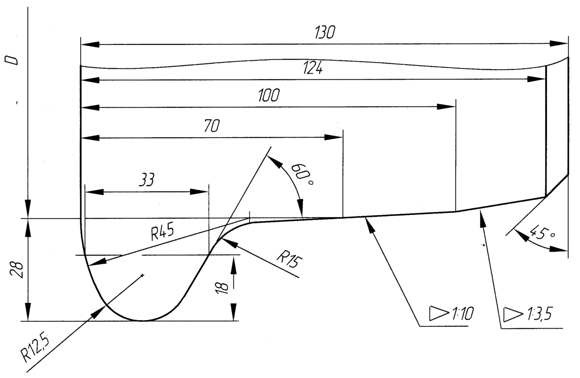

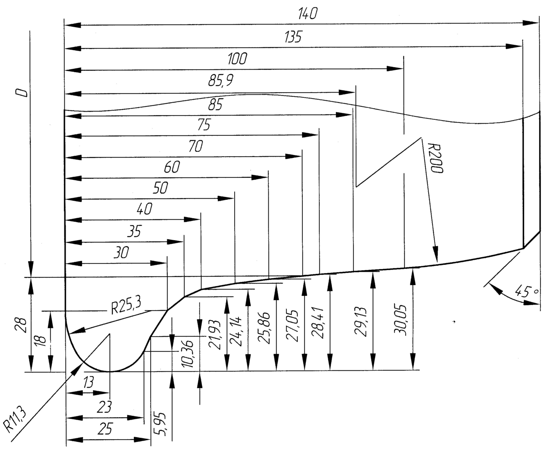

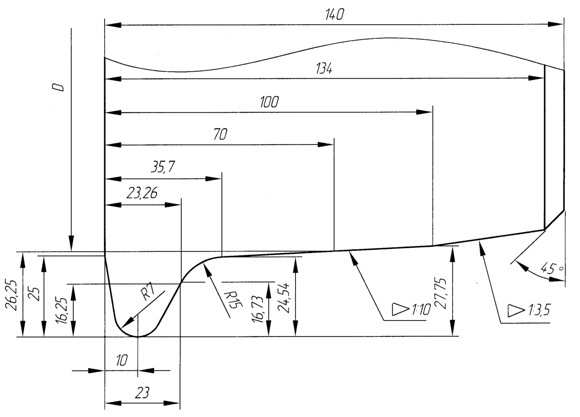

Рисунок Г.3 – профиль бандажа (обода) колеса по ГОСТ 11018 с гребнем толщиной 33 мм для МВПС (контроль – шаблоном И720.00.00)

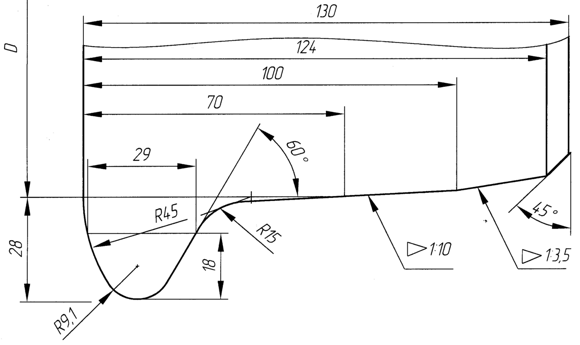

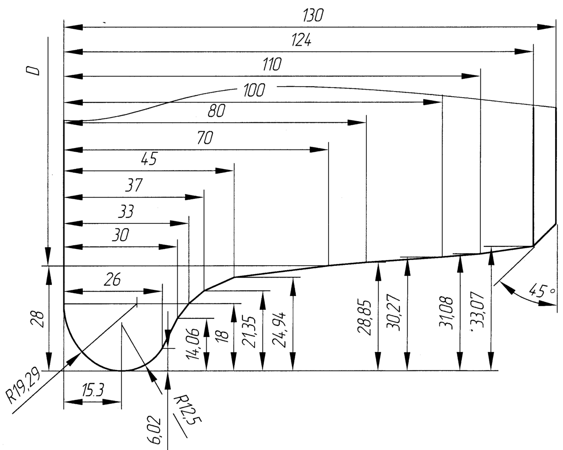

Рисунок Г.4 – профиль бандажа (обода) колеса с гребнем толщиной 29 мм для МВПС (контроль – шаблоном И719.00.01)

Рисунок Г.5 – профиль бандажа (обода) колеса Зинюка-Никитского с гребнем толщиной 33 мм для локомотивов (контроль – шаблоном И433.01.00)

Рисунок Г.6 – профиль бандажа (обода) колеса Зинюка-Никитского с гребнем толщиной 29 мм для локомотивов (контроль – шаблоном И433.01.00)

Рисунок Г.7 – профиль бандажа (обода) колеса ДМеТИ ЛБ с гребнем толщиной 33 мм для локомотивов (контроль – шаблоном И706.00.01)

Рисунок Г.8 – профиль бандажа (обода) колеса ДМеТИ ЛР с гребнем толщиной 30 мм для локомотивов (контроль – шаблоном И735.00.01)

Рисунок Г.10 – профиль бандажа (обода) колеса ДМеТИ ВР с гребнем толщиной 30 мм для МВПС (контроль – шаблоном И736.00.01)

Рисунок Г.11– профиль бандажа (обода) колеса средней колесной пары с подрезанным гребнем толщиной 23 мм для электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т до № 263 (контроль – шаблоном И478.00.01)

Приложение

Д Перечень технологического оборудования и средств контроля дляполного освидетельствования и ремонта колесных парД.1 Технологическое оборудование и средства контроля для полного освидетельствования и ремонта колесных пар приведены в таблице Д.1Таблица Д.1

Приложение Е (рекомендуемое) Формуляры колесной пары и большого зубчатого колеса

Е.1

Формуляр колесной пары оформляют на листах формата А4..

31 8381(код ОКП) Колесная паранаименование

Формуляр

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Основные сведения о колесной паре Тип ____________________________________________________________________________________________________ Заводской № ____________________________________________________________________________________________ Завод-изготовитель ______________________________________________________________________________________ Дата изготовления _______________________________________________________________________________________ Дата и № приемного акта на заводе-изготовителе _____________________________________________________________ Дата снятия с инвентаря___________________________________________________________________________________ Причина снятия с инвентаря _______________________________________________________________________________

Таблица 1– Технические данные колесной пары

Начальник службы технического контроля Представитель Заказчика (при изготовлении колесной пары) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок Е.1.2 – второй лист формуляра

|

Таблица 2 – Сведения об эксплуатации колесной пары

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок Е.1.3 – Третий лист формуляра

|

Таблица 3 – Сведения об освидетельствовании и ремонте колесной пары

|

Рисунок Е.1.4 – Четвертый лист формуляра

Е.2 Формуляр большого зубчатого колеса оформляют на листах формата А4. Оформление титульного и последующих листов приведено на рисунках Е.2.1 – Е.2.3

41 8100

(код ОКП)

Большое зубчатого колесо

наименование

Формуляр

______________________

обозначение большого зубчатого колеса